| 全自动化密封圈粘接机的普及,正在推动制造业从“效率提升”向“模式创新”的跨越。以正凌密封圈粘接机为例,其“一机多用”特性打破了传统生产线的刚性约束,企业可通过单一设备覆盖多种材质、规格的密封圈生产需求,实现“小批量、多品种”的柔性生产。这一模式尤其适用于汽车、电子、化工等行业对密封圈的定制化需求,帮助企业快速响应市场变化,提升竞争力。 |

在制造业的激烈竞争中,效率与成本始终是企业生存与发展的核心命题。随着自动化技术的飞速发展,传统生产模式正经历着前所未有的变革。其中,全自动化密封圈粘接机的出现,以其“一台机器=8人工”的惊人效率,成为制造业转型升级的标志性案例。这款密封圈粘接机不仅颠覆了传统生产方式,更通过技术创新解锁了制造业的“效率密码”,为行业带来了全新的发展机遇。

从人工到智能:一场效率革命的爆发

在传统密封圈生产领域,人工粘接工艺长期占据主导地位。工人需凭借经验手动涂抹胶水、压合密封圈,不仅效率低下,且质量稳定性难以保障。据行业数据统计,一名熟练工人日均粘接密封圈数量约为千条,而8名工人协同作业的日产量也仅能突破1万多条。然而,这一生产模式存在明显弊端:人工操作导致胶水厚度不均、粘接压力不稳定,易产生气泡、裂纹等瑕疵;劳动强度大、重复性操作导致工人疲劳,进一步降低生产效率;人工成本持续攀升,成为企业发展的沉重负担。

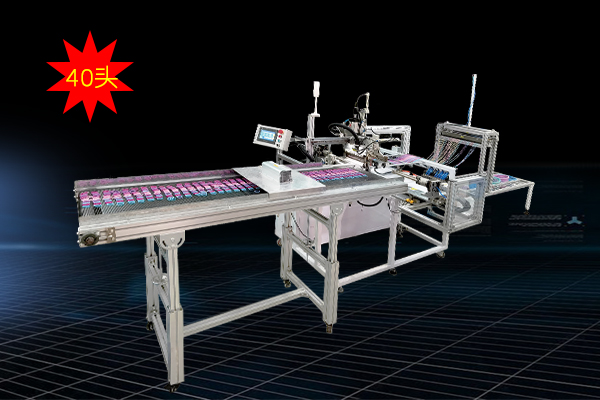

全自动化密封圈粘接机的出现,彻底打破了这一困境。以正凌密封圈粘接机为例,其独创“多工位并行处理系统”,通过多组独立粘接单元同步作业,实现10秒内完成10条密封圈的粘接,单机时产突破4000条,日产能高达8.6万条。这一效率相当于8名熟练工人全天不间断作业的5倍以上,且产品合格率接近100%。更关键的是,设备支持快速换型功能,仅需简单操作即可切换生产型号,满足多批次、小批量的柔性生产需求。

技术突破:解码“效率密码”的核心逻辑

全自动化密封圈粘接机的效率飞跃,源于其三大核心技术突破:

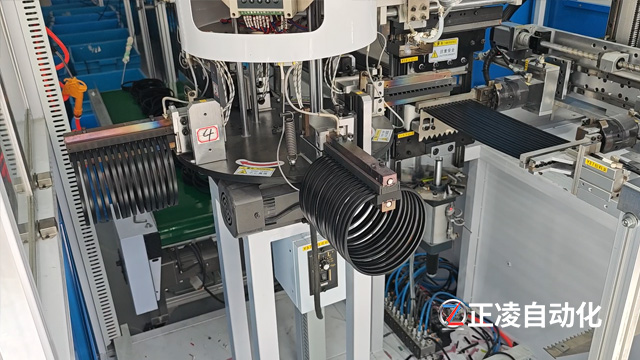

多工位并行处理系统

设备采用模块化设计,通过多组独立粘接单元同步作业,实现裁断、粘接、压合工序的无缝衔接。每个工位配备独立的温控、压力控制系统,确保生产过程的精准性与稳定性。以硅胶密封圈生产为例,设备可同时处理不同规格的密封圈,生产效率较传统设备提升300%以上。

智能涂胶与压力控制系统

设备搭载高精度计量与智能控制系统,可精确控制胶水的流量、涂胶厚度及粘接压力。在涂胶环节,胶水以均匀、稳定的速率涂抹在密封圈表面,避免气泡产生;在压合环节,系统根据材质特性自动调整压力值,确保粘接面均匀受力,杜绝裂纹问题。

快速换型与柔性生产能力

设备支持一键式参数切换,通过预设工艺数据库,可快速适配不同材质、规格的密封圈生产需求。例如,从橡胶密封圈切换至硅胶密封圈生产,仅需数分钟即可完成模具更换与参数调整,满足多品种、小批量的订单需求。

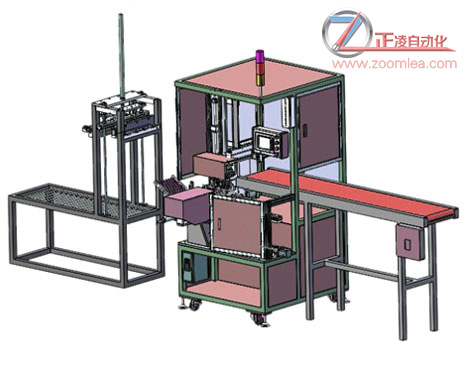

成本重构:从“人力依赖”到“机器替代”的转型

全自动化密封圈粘接机的推广,不仅提升了生产效率,更重构了制造业的成本结构。以某汽车零部件企业为例,其传统生产线需配备8名工人、2台裁断机及1台粘接机,日均产量1万多条,人工成本占比高达40%。引入正凌密封圈粘接机后,生产线仅需1名操作员,设备24小时不间断作业,日均产量提升至8.6万条,人工成本降低90%,场地占用减少60%,综合成本大幅下降。

行业变革:从“效率提升”到“模式创新”的跨越

全自动化密封圈粘接机的普及,正在推动制造业从“效率提升”向“模式创新”的跨越。以正凌密封圈粘接机为例,其“一机多用”特性打破了传统生产线的刚性约束,企业可通过单一设备覆盖多种材质、规格的密封圈生产需求,实现“小批量、多品种”的柔性生产。这一模式尤其适用于汽车、电子、化工等行业对密封圈的定制化需求,帮助企业快速响应市场变化,提升竞争力。

粤公网安备 44011302002701号

粤公网安备 44011302002701号