| 传统人工粘接单件密封圈需30秒,而正凌O型圈密封圈粘接机通过高精度机械与粘接技术,将单件处理时间压缩至1秒,O型圈密封圈粘接机日产达8.6万件,这对人力成本攀升、招工难的制造企业而言,无疑是战略级解决方案。 |

在高端制造领域,密封圈虽小,却是设备安全与性能的“生命线”。从汽车发动机到航空航天设备,从医疗仪器到新能源装备,密封圈的质量与生产效率直接影响着产业链的稳定性和竞争力。然而,传统依赖人工或单工位设备的生产模式,长期受限于效率低、精度波动大、换产耗时等问题,不仅导致企业面临严重的“效率焦虑”,更成为制约行业发展的“卡脖子”难题。

2025年,正凌密封圈粘接机给出了破局答案——其多工位并行生产系统,成功实现密封圈“10秒10件”的连续化高速生产,单机日产量突破8.6万件,效率较传统模式提升数十倍。这不仅是数字的颠覆,更彻底打破了行业瓶颈,标志着中国制造在精密部件生产领域从“跟跑”到“领跑”的跨越式突破。

在密封圈的传统生产流程中,裁切、定位、粘接、检测等工序往往需要依次进行,单件耗时长达30秒,且合格率低。这种依赖人工或单工位设备的生产模式,不仅效率低下,而且难以保证产品的一致性和稳定性。更为严峻的是,随着产品迭代速度的加快,传统设备的换产调试时间长达8-12小时,严重制约了企业的柔性生产能力。这种效率与弹性的双重缺失,不仅增加了企业的运营成本,还限制了其在国际市场上的竞争力。

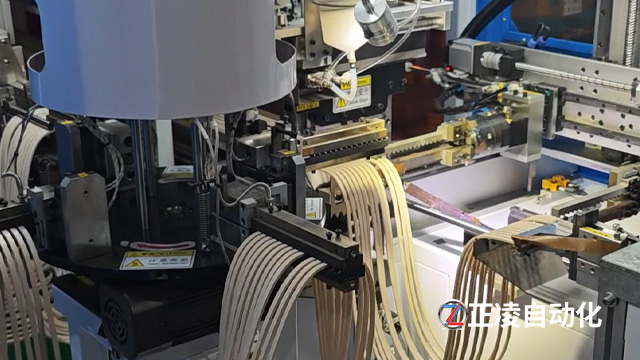

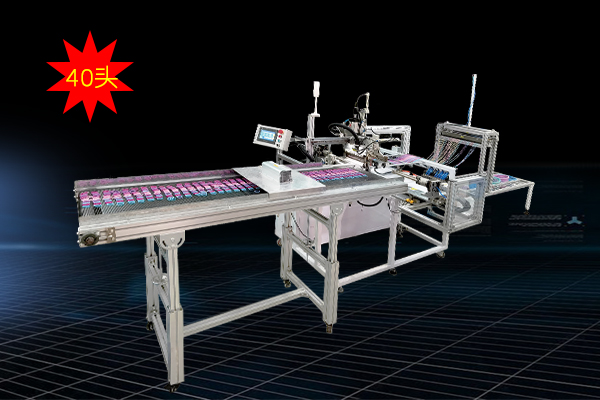

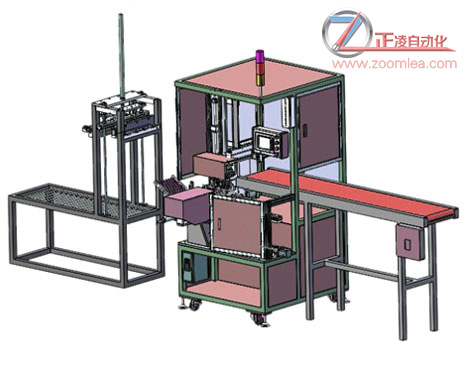

面对行业痛点,正凌密封圈粘接机以其独创的多工位并行生产系统,为行业带来了颠覆性的变革。该系统通过集成多个独立工位,实现了密封圈的裁切、定位、粘接、检测等全流程工序的同步进行。每个工位配备专用伺服电机与视觉定位装置,通过智能调度系统实现各工位之间的无缝衔接。单次循环仅需10秒,即可产出10件成品,效率较传统模式提升数十倍。

而且,其模块化架构与智能控制算法。模块化设计使得设备可以根据产品规格快速更换裁切模具或增配扩展模块,智能控制算法则通过实时监测环境温湿度、胶液粘度等参数,动态调节喷涂压力与固化时间,确保粘接强度的稳定性和一致性。这一设计彻底打破了传统单线作业的局限性,将效率提升至工业级新高度。

速度对比:30秒与1秒的颠覆性跨越

传统人工粘接单件密封圈需30秒,而正凌密封圈粘接机通过高精度机械与粘接技术,将单件处理时间压缩至1秒,日产达8.6万件,这对人力成本攀升、招工难的制造企业而言,无疑是战略级解决方案。

正凌密封圈粘接机,不仅是单点技术的胜利,更揭示了智能制造的本质——通过技术创新将“不可能”变为“新常态”。当10秒10件成为工业流水线的基准,当8.6万件的日产能重塑行业天花板。

正凌密封圈粘接机不仅是精密部件生产领域的重大突破,更是对全球制造业智能化转型的深刻启示。如今,正凌密封圈粘接机通过技术创新将“不可能”变为“新常态”,重新定义了工业生产的效率基准和竞争规则。

粤公网安备 44011302002701号

粤公网安备 44011302002701号