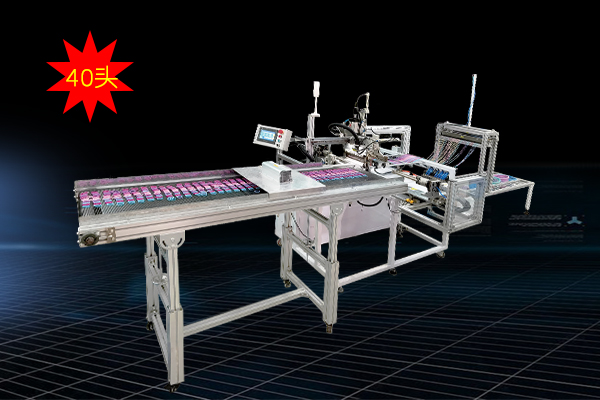

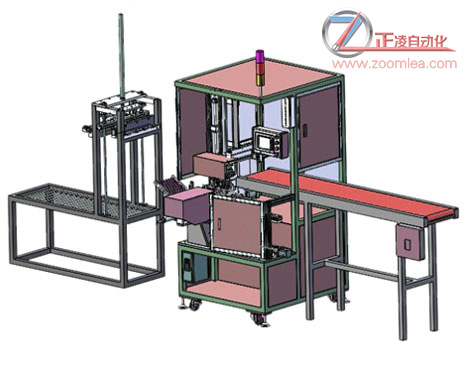

| 正凌密封圈粘接机其独创的“多工位同步生产”技术。通过模块化设计与智能调度系统,密封圈粘接机将粘接流程拆解为上料、裁断、粘接、压合、检测、下料等环节,每个环节独立运作又协同联动,形成“时间折叠”效应。密封圈粘接机10秒10条”的惊人速度,彻底颠覆了行业认知。这不是一次简单的设备升级,而是一场关乎生存与发展的效率革命。 |

在制造业的竞技场上,效率始终是企业的生命线。当传统人工粘接工艺还在与时间赛跑,以“条/分钟”为单位计算产能时,正凌密封圈粘接机以“多工位同步生产,10秒10条”的惊人速度,彻底颠覆了行业认知。这不是一次简单的设备升级,而是一场关乎生存与发展的效率革命。今天,让我们走进正凌密封圈粘接机,揭开这场革命背后的技术密码与行业价值。

行业困局:人工粘接的“不可能三角”

在密封圈生产领域,人工粘接曾是主流工艺。然而,随着市场需求激增和竞争加剧,传统模式的弊端愈发凸显:

效率瓶颈难突破

人工粘接受限于操作速度与疲劳度,单日产能难以突破千条大关。某密封圈生产企业负责人曾无奈表示:“订单排到三个月后,工人却只能每天加班到凌晨,产能还是跟不上。”

品质波动成隐患

手工操作依赖经验,粘接角度、胶量控制全凭感觉,次品率高达5%-8%。

人力成本吞噬利润

熟练工难招、培训周期长、流动性高,叠加社保、管理成本,单条密封圈的人工成本已占售价的30%以上。某中小企业主坦言:“利润全被人力成本吃掉了,根本没钱投入研发。”

面对“效率、品质、成本”的“不可能三角”,企业陷入两难:不升级设备,订单流失;升级设备,又怕投入产出比失衡。正凌密封圈粘接机的出现,为行业带来了破局之道。

技术破局:多工位同步,让时间“折叠”

正凌密封圈粘接机的核心,在于其独创的“多工位同步生产”技术。通过模块化设计与智能调度系统,设备将粘接流程拆解为上料、裁断、粘接、压合、检测、下料等环节,每个环节独立运作又协同联动,形成“时间折叠”效应。

同时通过模块化设计,设备可快速更换夹具与程序,适配不同规格、材质的密封圈生产。某密封圈生产企业反馈:“过去换线需要停机4小时,现在正凌设备10分钟就能搞定,柔性生产能力太强了!”

数据见证:10秒10条,效率碾压的硬核实力

速度对比:人工粘接单条耗时约30秒,设备仅需1秒;人工单日产能约千条,设备可达8.6万条,效率提升数十倍。

正凌密封圈粘接机的价值,不仅在于数据上的碾压,更在于帮助企业摆脱“效率焦虑”,实现战略转型。正凌密封圈粘接机以10秒10条的硬核实力,证明了一个真理:效率不仅是竞争力的体现,更是企业生存的底线。当同行还在为人工效率焦虑时,选择密封圈粘接机助你率先驶入智能制造的快车道。

粤公网安备 44011302002701号

粤公网安备 44011302002701号